Наше оборудование

Балансировочное оборудование

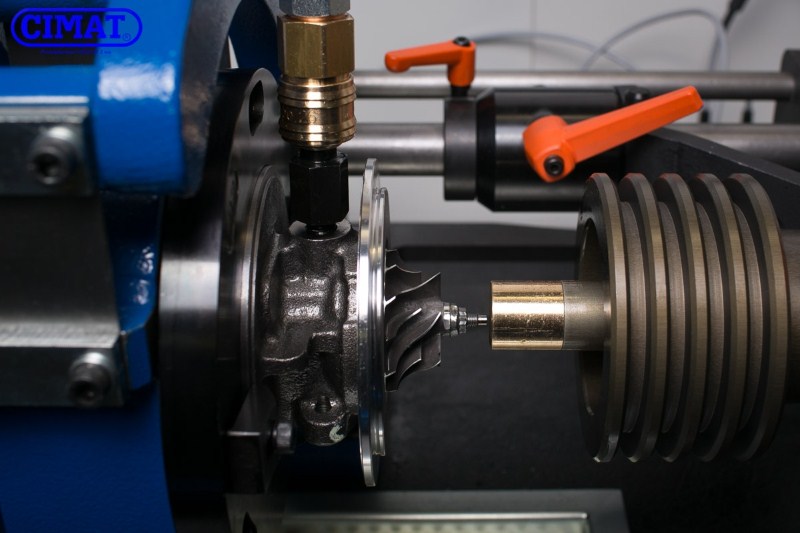

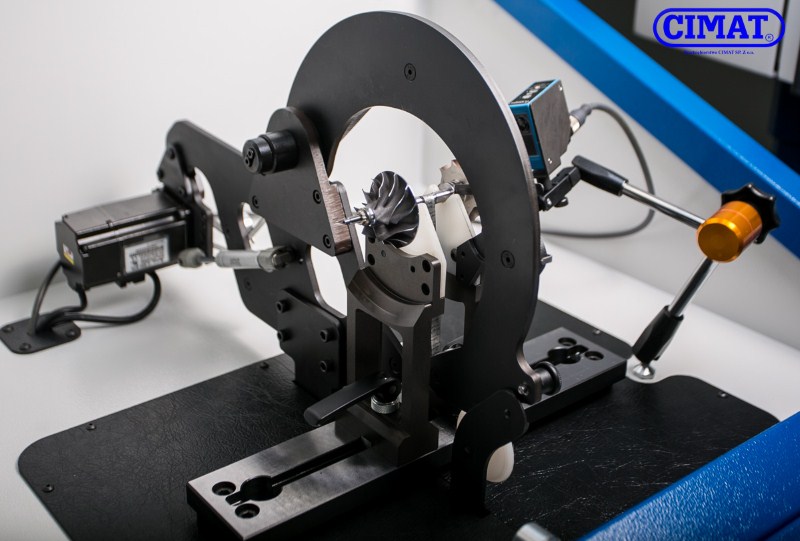

Балансировочный станок CMT-48TWIN представляет собой оборудование, предназначенное для точной балансировки (уравновешивания) роторов (рабочих колес), установленных в корпусах турбокомпрессоров.

В процессе уравновешивания ротор, приводящийся в действие потоком воздуха,работает в условиях, приближенным к условиям эксплуатации. К корпусу компрессора подводится масло под давлением, обеспечиваемым с помощью насоса и температурой, установленной пользователем и стабилизированной с помощью системы. Смазывание подшипников маслом при балансировке позволяет проверить герметичность смонтированного узла турбокомпрессора.

Балансировочный станок CMT-48TWIN, называемый иногда уточняющим балансировочным станком (как балансировочным станком второй степени – после станка CMT-47tr), совместно работает с компьютерной измерительно-расчетной системой ROTORTEST-610, которая обеспечивает высокую измерительную точность. Система ROTORTEST-610 приспособлена также для совместной работы с балансировочным станком CMT-47tr, предназначенным для балансировки роторов, демонтированных с корпусов турбокомпрессоров.

Основные технические параметры

- максимальные обороты ротора:

- положение „A”: до 30 000 обор./мин.

- балансировка: до 20 000 обор./мин.

- положение „B”: до 200 000 обор./мин.

- балансировка: до 200 000 обор./мин.

- Роторы приводятся во вращательное движение струей воздуха с расходом, регулируемым обслуживающим персоналом.

- давление масла в системы смазывания 0.45-0.55 МПа

- стабилизированная температура масла до 90° C

- датчики колебаний:

- положение „A”: пьезоэлектрические

- положение „B” пьезоэлектрические

- датчик оборотов:

- положение „A”: лазерный

- положение „B”: электромагнитный

- точность балансировки до 0.05 гмм

Оборудование для ремонта форсунок

Стенд для испытания и кодирования форсунок Common Rail UNITEC EVO (Италия)

Профессиональный мультибрендовый стенд для испытания и кодирования инжекторов Common Rail.

Основное отличие UNITEC EVO от классического - рабочее давление испытания до 2500 bar. Чтобы увеличить рабочее давление был полностью изменен гидравлический контур стенда, внесены изменения в систему термостабилизации. Также на стенде используется новая схема монтажа инжекторов для испытания.

Стенд UNITEC EVO позволяет проводить испытание инжекторов Delphi, Denso и Bosch, VDO(Siemens), CAT, АЗПИ, на соответствие заводским параметрам. По результатам испытания восстановленного инжектора стенд генерирует калибровочные коды, в которых записана информация о характеристиках работы инжектора на различных режимах. Эта информация важна для ЭБУ двигателя, который управляет инжектором с учетом данных, записанных в калибровочном коде.

ФУНКЦИОНАЛЬНЫЕ ВОЗМОЖНОСТИ:

- Кодирование инжекторов Delphi C2I C3I, Bosch IMA , Denso QR(в т.ч. пьезо), VDO;

- Тестирование инжекторов всех производителей; Bosch, Delphi, Siemens,Denso, CAT, АЗПИ электромагнитных и пьезо;

- Самая большая база контрольных параметров для инжекторов BOSCH, DELPHI, DENSO, Siemens, из всех существующих на рынке испытательных стендов;

- Удаленная техподдержка производителем (возможность подключения инженера к стенду по сети интернет);

- Быстрый промышленный компьютер с SSD;

- Высокоточная надежная немецкая измерительная система;

- Простота использования и обслуживания;

- Быстрое время тестирования и кодирования;

- Самодиагностика;

Оборудование для сборки форсунок

КО 4000 cars - компьютерный комплекс для ремонта и точной регулировки форсунок Common Rail.

Cистема МАКТЕСТ KO4000 полностью меняет весь процесс ремонта форсунки.

Процесс окончательной настройки форсунки и её балансировки происходит иначе - не после освидетельствования отремонтированной форсунки на стенде, а в процессе сборки. Причём все расчёты система выполняет по собственным алгоритмам и каждый регулировочный компонент рассчитывается с учётом степени изменения геометрии корпуса, упругости пружин, моментов затяжки, износа повторно используемых деталей. Сама процедура ремонта становится автоматизированной настолько, чтобы исключить ошибки при расчётах шайб для регулировки и балансировки узлов, поскольку упустить из вида точную балансировку сегодня - это иметь проблемы завтра. Никаких ручных измерений! Компьютер системы собирает, измерив параметры применяемых узлов ремонтируемой форсунки, "Виртуальную Идеальную Форсунку" - трёхмерный шаблон, который существует только в памяти компьютера. Далее всё просто - по мере накопления и обработки информации система выдает и контролирует правильные размеры для всех регулировочных компонентов и даже проводит тесты для определения правильности своих расчётов. Итог - форсунка, которую нужно освидетельствовать на стенде и распечатать результаты теста, которые будут в точности соответствовать тест-плану на данную форсунку.

Такая форсунка может по праву считаться восстановленным по заводской технологии изделием.

Практики знают, что высоконагруженные грузовые двигатели, использующие CommonRail- такие как FORD, MAN, MERCEDES, RENAULT, а также двигатели с системой CommonRail - ЯМЗ, КАМАЗ, ГАЗ, а также автомобили из Китая, Японии и Кореи - FAW, DongFeng, Shanksi, Mitsubishi, Hyundai, Hino, Fuso и другие, подвергаются высоким нагрузкам в процессе эксплуатации на топливе низкого качества. При этом полное восстановление форсунок CommonRail этих двигателей возможно, что позволяет многократно продлить ресурс двигателя и снизить расходы на покупку новой топливной системы.

В чем заключается основной недостаток «ручной» сборки? Ответ очень прост. Даже формально попавшая в границы допуска форсунка имеет гораздо меньший ресурс, чем собранная на заводе. Прежде всего важна «балансировка» форсунки, т.е. учет одновременно многих факторов, влияющих на ресурс. Ни человеческие руки, ни глаза, на это не способны.

Сборка и настройка форсунки на комплексе КО4000 выполняется за один раз без многократных доводок и подгонок, что вынуждены делать дизель центры, не имеющие КО4000. Технология MAKTEST KO4000 дает гарантию идеальной работы восстановленной форсунки и двигателя в целом. Ресурс форсунки не уступает новой, а настройка и характеристики многократно превосходят результат сборки с помощью ручной оснастки и микрометров.